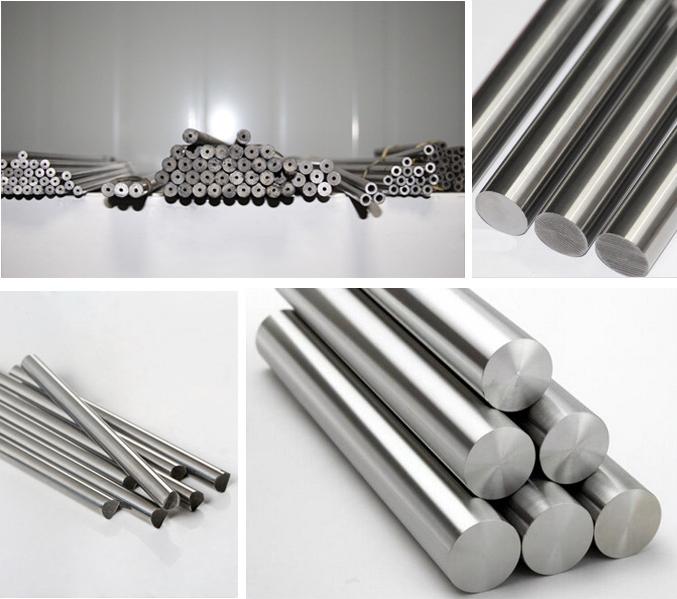

Тунгстен карбид прачка е тркалезна лента со волфрам карбид, позната и како челична лента од волфрам, лесен за кажување, тркалезна лента со тркалезна лента од волфрам или тркалезна лента од волфрам карбид. Тунфрам карбид е композитен материјал произведен од металургија во прав и е составен од огноотпорни метални соединенија (тврда фаза) и врзани метали (фаза на врзивно средство).

Постојат два методи на формирање за производство на тркалезни шипки од карбид од волфрам: Еден е истиснување, а екструзијата е соодветен начин за производство на долги шипки. Може да биде скратена до која било должина посакувана од корисникот за време на процесот на екструзија. Сепак, целокупната должина не може да надмине 350мм. Другата е обликување на компресија, што е соодветен начин за производство на кратки бари. Како што сугерира името, зацементираниот карбид во прав се притиска во форма со калап.

Зацементираниот карбид има серија одлични својства како што се висока цврстина, отпорност на абење, добра сила и цврстина, отпорност на топлина, отпорност на корозија, особено неговата висока цврстина и отпорност на абење, што останува во основа непроменета дури и на температура од 500 ° C, и сè уште има голема цврстина на 1000 ° C. Tungsten carbide is widely used as tool materials, such as turning tools, milling cutters, planer cutters, drills, boring cutters, etc., for cutting cast iron, non-ferrous metals, plastics, chemical fibers, graphite, glass, stone and ordinary steel, and can also be used to cut heat-resistant steel, stainless steel, high manganese steel, tool steel and other difficult materials wet grinding (Мелница за топка, кабинет за сушење, z-mixer, гранулатор ---), притискање (со страничен притисок хидрауличен печат или екструдер), --- Синтернинг (печка за деградирање, интегрирана печка или печка со низок притисок на колкот).

Суровините се влажни мелење, сушење, лепак допинг, потоа сушење и намалување на стресот по обликување или екструзија, и конечно ја формираат конечната празна легура со дебитирање и топење.

Недостаток на производство на екструзија на тркалезни шипки е тоа што производниот циклус е долг. Стискањето на кружни шипки со мал дијаметар под 3мм и кршењето на двата краја ќе потроши одредена количина на материјал. Колку е подолга должината на карбидот со тркалезна лента со мал дијаметар, толку е полошо исправноста на празно. Се разбира, проблемите со исправноста и заобленоста можат да се подобрат со цилиндрично мелење во подоцнежна фаза.

Друго е обликување на компресија, што е начинот на производство на кратки бар. Како што сугерира името, тоа е калапот што го притиска зацементираниот карбид во прав во форма. Предноста на овој метод за формирање на карбид лента е тоа што може да се формира во еден премин и да го намали отпадот. Поедноставете го процесот на сечење на жицата и елиминирајте го циклусот на сув материјал на методот на екструзија. Горенаведеното скратено време може да заштеди на клиентите 7-10 дена.

Строго кажано, изостатичкото притискање исто така припаѓа на обликување на компресија. Изостатичкото притискање е идеален метод за формирање за производство на големи и долги тркалезни решетки со карбид. Преку горните и долните заптивки на клипот, пумпата за притисок го инјектира течниот медиум помеѓу цилиндерот со висок притисок и гумата под притисок, а притисокот се пренесува преку гума под притисок за да се направи зацементираниот карбид во прав притиснат во формирање.

Време на објавување: Јануари-24-2024